Materi perencanaan operasional

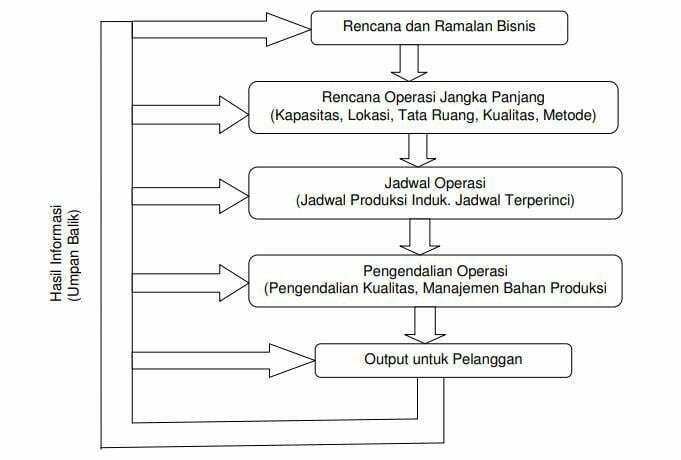

Materi perencanaan operasional. Sebagaimana dalam proses manajemen lainnya maka manajer akan mengawali manajemen operasi dengan cara melakukan perencanaan. Kegiatan perencanaan itu sendiri akan dibagi dalam lima kategori yang meliputi beberapa aktivitas sebagaimana digambarkan dalam alur berikut:

1. Perencanaan kapasitas

Kapasitas merujuk pada jumlah produk yang dapat dihasilkan perusahaan dalam kondisi kerja normal. Perencanaan kapasitas untuk produksi barang dilakukan dengan tujuan menjamin bahwa kapasitas perusahaan sedikit melebihi permintaan normal dari produknya.

Materi perencanaan operasional. Apabila kapasitas terlalu kecil untuk memenuhi permintaan maka perusahaan berisiko menghadapi pengurangan laba dan kehilangan pelanggan.

Sebaliknya apabila kapasitas melebihi permintaan maka perusahaan memboroskan uang untuk membangun pabrik yang terlalu besar, memelihara mesin atau membayar pekerja yang jumlahnya terlalu banyak.

Sedangkan perencanaan kapasitas untuk produksi jasa sistem kontak rendah dilakukan dengan menetapkannya sesuai tingkat permintaan rata-rata. Untuk jasa sistem kontak tinggi maka perusahaan perlu memperhatikan kondisi peak demand.

2. Perencanaan lokasi

Materi perencanaan operasional. Perencanaan lokasi untuk produksi barang dipengaruhi kedekatan sumber bahan baku dan pasar, ketersediaan tenaga kerja dan sumber energi dan biaya transportasi.

Sementara perencanaan lokasi untuk produksi jasa sistem kontak rendah memperhatikan penyedia perlengkapan, tenaga kerja, transportasi dan sistem jasa kontak tinggi dilakukan dengan memperhatikan lokasi pengguna jasa.

Selain itu juga perlu diperhatikan regulasi dan peraturan hukum yang berlaku, baik di tingkat negara maupun lokal,dan sikap masyarakat setempat.

Dalam memilih lokasi pabrik, manajer operasi harus dapat melakukan penilaian terhadap alternatif lokasi yang hendak dipilih. Ada beberapa metode yang dapat digunakan untuk menilai lokasi yaitu.

a) Metode kualitatif

Metode ini berdasar pada penilaian oleh suatu tim yang dibentuk khusus terhadap faktor-faktor yang ditentukan terlebih dahulu;

b) Metode transportasi

Yaitu metode yang digunakan apabila perusahaan telah memiliki beberapa lokasi pabrik dan bermaksud untuk menambah pabrik atau adanya relokasi pelayanan dari setiap pabrik yang telah ada;

c) Metode analisis biaya,

Konsepnya berdasar pada pemanfaatan biaya variabel untuk membantu pemilihan lokasi sehingga dapat disusun hubungan persamaan untuk masing-masing alternatif lokasi antara biaya yang ditanggung oleh masing-masing lokasi dengan volume produksi yang diinginkan.

3. Perencanaan tata ruang

Untuk produksi barang, terdapat tiga ruang berbeda yang direncanakan:

a) Fasilitas produktif: bengkel kerja dan peralatan untuk mengubah bahan mentah. Alternatif tata ruang bagi fasilitas produktif ada tiga macam yaitu:

- Tata ruang proses (process layout) adalah pengaturan kegiatan produksi dengan mengelompokkan peralatan dan orang-orangnya berdasarkan fungsinya. Tipe ini cocok untuk perusahaan yang menghasilkan produk yang tidak memiliki banyak perbedaan.

- Tata ruang selular (cellular layout) adalah pengaturan kegiatan produksi yang dirancang untuk memindahkan satu kelompok produk melalui alur yang sejenis.

- Tata ruang produk (product layout) adalah pengaturan kegiatan produksi yang dirancang untuk memindahkan sumber daya melalui serangkaian tahap yang tetap. Dalam tata ruang ini sering digunakan lini perakitan (assembly line) yaitu tata ruang produk yang memindahkan produknya tahap demi tahap melalui suatu pabrik dalam ban berjalan atau peralatan lain sampai barang tersebut jadi. Tipe ini cocok untuk produk yang dihasilkan dalam kuantitas cukup banyak dengan proses terus-menerus misalnya pabrik mobil dan makanan kaleng.

b) Fasilitas non-produktif berupa daerah penyimpanan dan pemeliharaan

c) Fasilitas pendukung berupa kantor, kamar kecil, areal parkir, kafetaria dan lain-lain.

Untuk produksi jasa, pengaturan tata ruangnya diatur sebagai berikut:

a) Jasa kontak rendah: fasilitas diatur untuk mempermudah pemberian jasa

b) Jasa kontak tinggi: fasilitas diatur sesuai kebutuhan konsumen

4. Perencanaan kualitas

Materi perencanaan operasional. Setiap tahapan dalam perencanaan operasi harus dapat memastikan bahwa barang yang diproduksi dapat memenuhi standar kualitas yang telah ditetapkan. Lebih lanjut perencanaan kualitas akan dibahas dalam sub pokok bahasan pengelolaan kualitas.

5. Perencanaan metode

Perencanaan metode bermakna bahwa dalam perancangan sistem operasi maka manajer harus dapat secara jelas mengidentifikasi setiap tahap produksi dan metode spesifik untuk melaksanakannya.

Dengan secara seksama meneliti setiap prosedur tahap demi tahap maka diharapkan inefisiensi dan kinerja yang buruk dapat dikurangi. Oleh karena itu pendekatan ini disebut pula perbaikan metode.

Baca juga Pengelolaan dan Pengorganisasian Bisnis

Penjadwalan Operasi

Setelah dalam perencanaan operasi diidentifikasi sumber daya yang diperlukan dan dirinci tujuan penggunaanya maka langkah selanjutnya adalah mengembangkan timetable untuk memperoleh sumber daya. Aktivitas ini disebut dengan penjadwalan operasi.

Penjadwalan operasi untuk barang tergantung dari jadwal produksi induk yaitu jadwal yang memperlihatkan produk mana yang akan diproduksi, kapan produksi akan dimulai dan sumber daya apa yang akan digunakan. Sedangkan untuk operasi jasa penjadwalan operasi dilakukan tergantung waktu penyelesaian dan kedatangan order.

Alat untuk penjadwalan operasi dapat menggunakan GANTT chart, yaitu bagan jadwal produksi yang menggambarkan tahap-tahapan dalam produksi dan waktu yang diperlukan untuk setiap tahapnya.

GANTT chart ini berguna bagi perusahaan yang tidak memiliki banyak aktivitas, waktu penyelesaian aktivitas relatif panjang, dan jalur produksi yang pendek serta tidak rumit.

Kelemahannya, chart ini tidak dapat menunjukkan hubungan antar aktivitas. Masalah ini dapat diatasi dengan alat penjadwalan yang disebut dengan Program Evaluation and Review Technique (PERT) chart yaitu jadwal produksi yang tidak hanya menggambarkan tahap dan waktu yang diperlukan untuk penyelesaian setiap tahap produksi tetapi juga mencantumkan jalur kritis yaitu tahap terlama penyelesaian suatu proses.

Jalur ini terdiri dari beberapa aktivitas yang tidak dapat ditunda pengerjaannya karena penundaan pada aktivitas tertentu mengakibatkan produksi tidak dapat selesai sesuai yang dijadwalkan.

Sementara itu di luar jalur kritis aktivitas dapat diselesaikan bersamaan dengan jalur kritis. Meski tampaknya rumit, metode ini bisa dikerjakan secara cepat dan mudah dengan bantuan komputer dan software khusus.